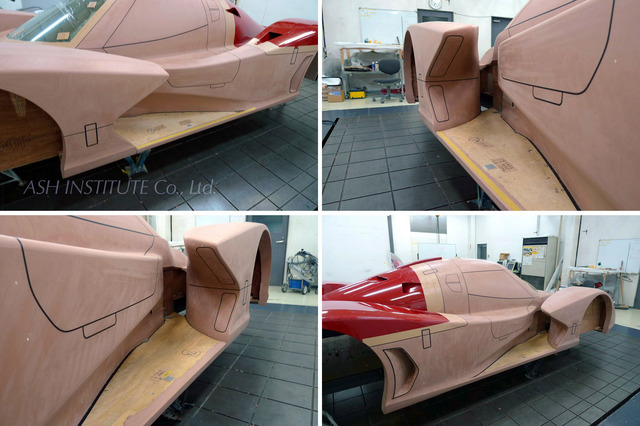

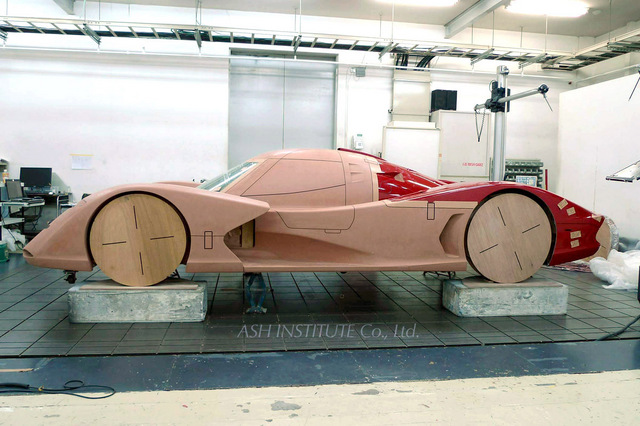

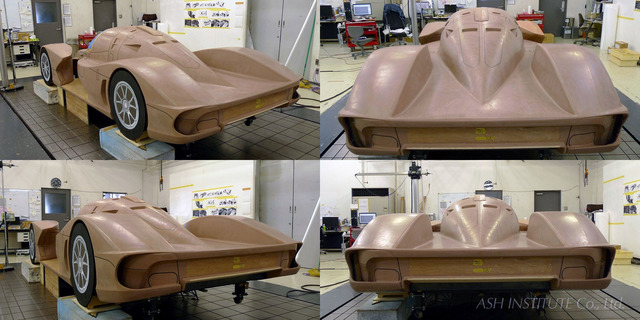

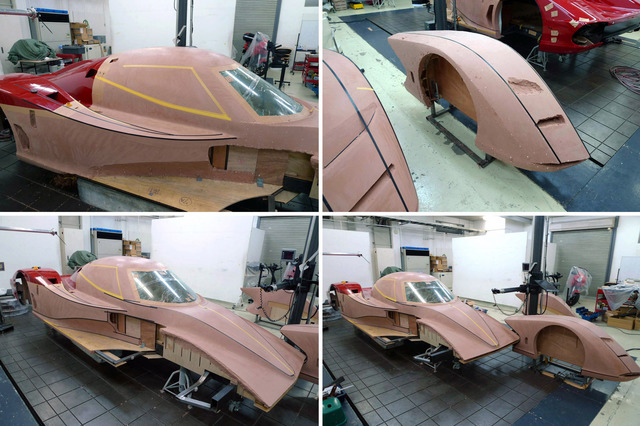

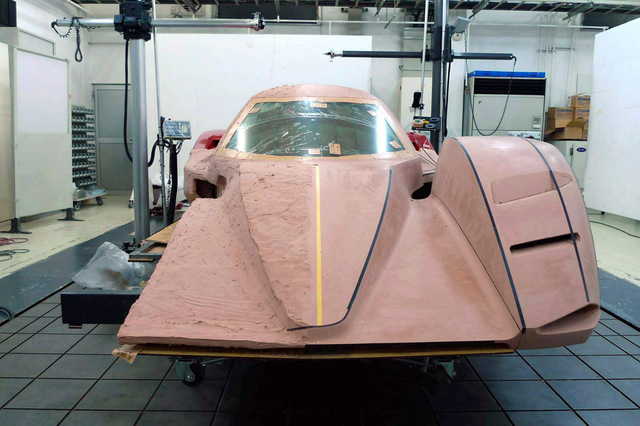

クレイモデル完成(2016年8月上旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

クレイモデル完成。ロードバージョンとしての形が出来上がった。

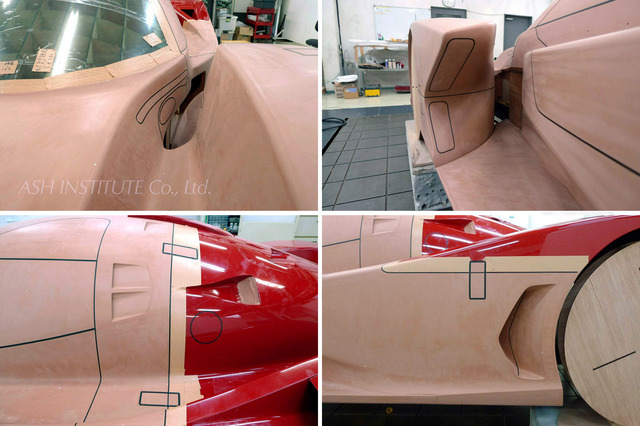

前の記事でも書いたが、この時点では全ての凹みなどを再現しているわけではない。

カウル締結用の3方向ファスナー取り付けのための凹みなどの造作は後工程での作業となり、

この時点ではラインテープによるマーキングのみ。これで成形型にもFRPにも位置と面上の形は

反映される。

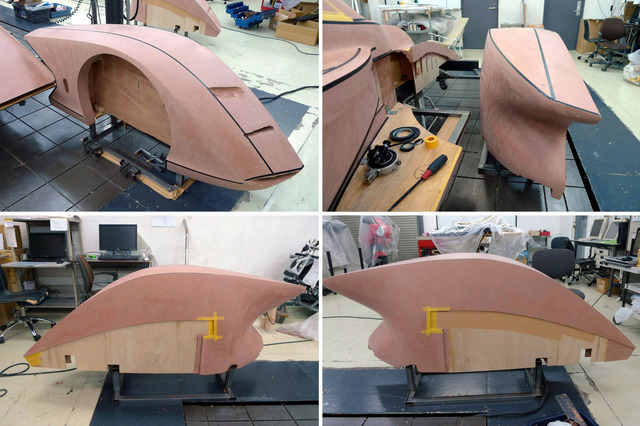

フロントフェンダーは別体で整形するのでクレイモデルもこんな風に単独。

このフロントフェンダー内側(車両中心側)のほぼすい直面にあるマーキングはのはヘッドライトの

光軸調整用のサービスホール(いわゆるふたのついたサービスリッド)。

ヘッドライトはフロントフェンダー(フロントカウルとボルトで結合)にマウントされるのだが、

光軸調整のためにいちいちフロントカウルを開閉していたらやりにくくてしょうがないと思うので、

ここにサービスリッドを設けてヘッドライトハウジングの背面にアクセスできるようにした。

ちなみに、ロービームの光軸調整機構はオリジナルの設計で、少しばかり不安要素もあるのだが、

出来上がってきた各パーツを仮組みした状態では何とかうまく機能しそうな動きが確認できたので、

少なくとも最悪なこと(再設計、再製作 → うまく機能しない →再々設計、再々製作 → ループ…)

にはならなそうで良かった。

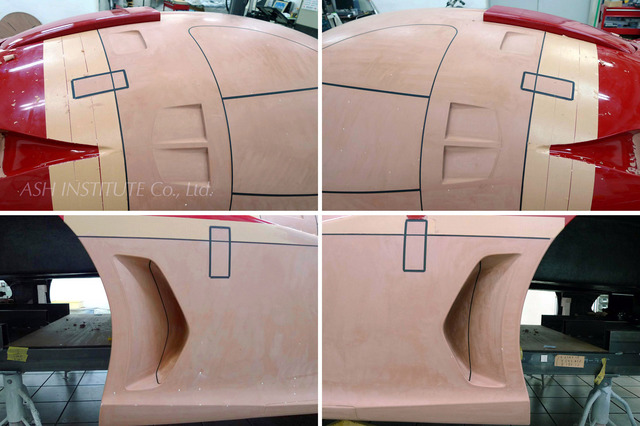

フロントカウル前端においてある板は、大きさから想像がつくかと思うがライセンスプレートの大きさ、

位置の確認用。しかし、このライセンスプレートが…最新の保安基準(最近変わってもうじき施行される)

ではこの状態ではダメで、縦方向も水平方向も傾きが10度以内でないといけないという事になるらしい。

そんな、今さらそんな情け容赦無い無体なことを言われても…と思えど、もうそれはどうしようもない…と。

この話が出て、池谷さんから、何とか、かっこ良くとはいわないまでも見栄え悪くないように出来ない

でしょうか?

と相談され、検討してはみたが(フロントカウルの一部を切り欠いたり、へこませたり、3Dデータ上で

色々やってみた)…、残念ながらこれに関してはギブアップ。本当にどうしようもない。

何らかのマウントステーをカウル上につけて立たせるしかなさそう。 つらい…。

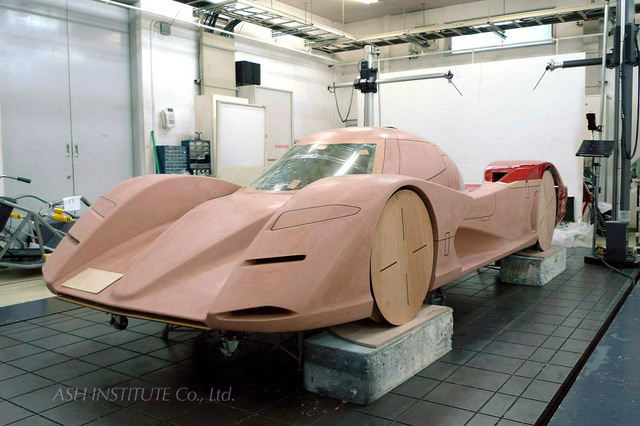

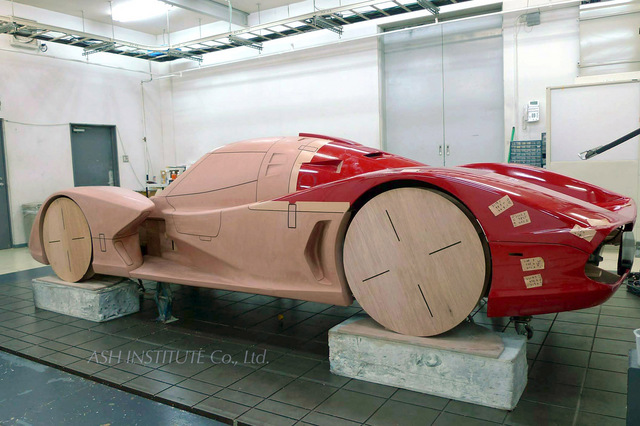

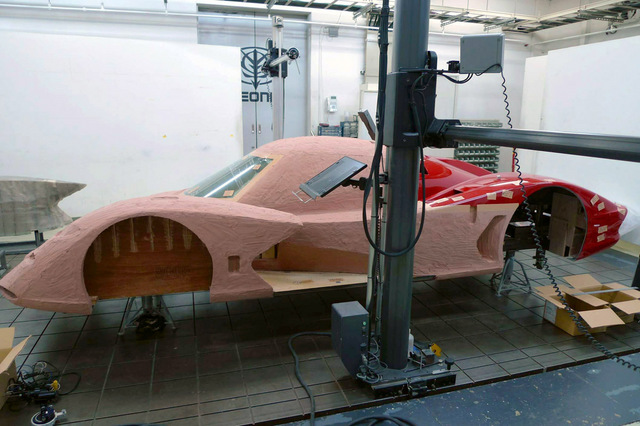

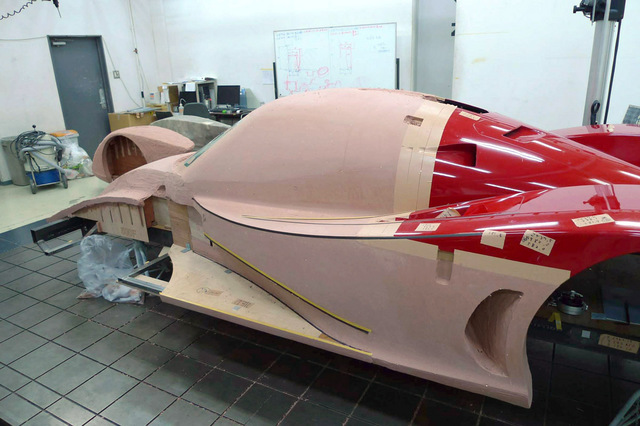

サイドビュー、リヤクォータービュー。

この写真だけ見ると1号車(2013年製作)とあまり変わった印象は無いように思える。

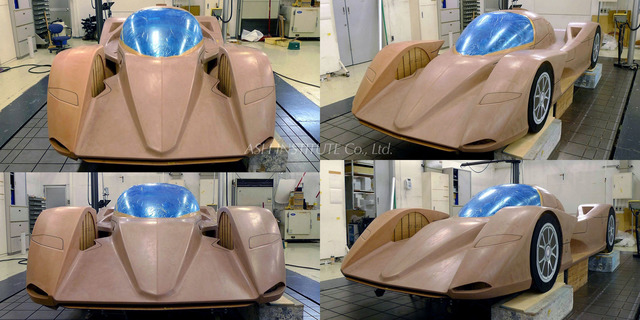

フロントビュー

各部ディティール

リヤビュー。リヤカウルは1号車からほぼキャリーオーバー。

フロントクォータービュー。 ライセンスプレート…。

ちなみに、1号車のクレイモデルはこんな感じだった。製作は2013年の春。

クレイモデル完成 4月8日時点 Vol.2 2013年04月13日(土)

この1号車、キャビンの丸みとスリークさがあらためてすごい。

このフロントスクリーン、アクリル製だが形状がすばらしくいい。

やっぱりこれはこれで、作っておいて良かった。あくまで結果としてだが、そういう機会に恵まれた

ことに感謝したい。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

とって置けるものならとっておきたいクレイモデル。でもそれは出来ない…。

とって置けるものならとっておきたいクレイモデル。でもそれは出来ない…。クレイ仕上げ、R取り(2016年8月初め) IF-02RDS Road version 開発経過 [Ikeya Formula IF-02RDS]

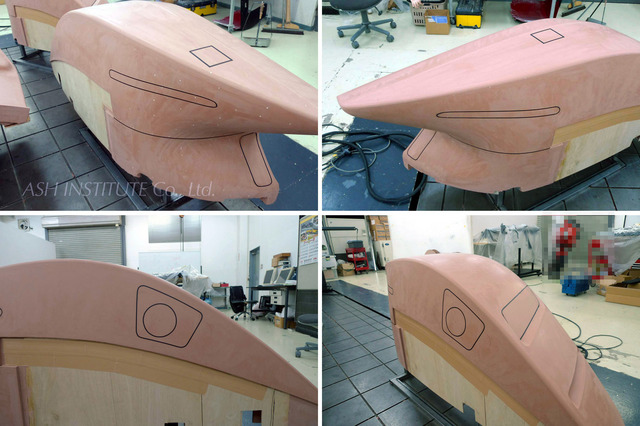

大きな面が出来て、細かい部分の仕上げ、角のR取り。

仕上げといってもこの段階では細かい凹みなどは反映しない。例えばサイド面のファスナーをおさめる

ためのくぼみなどは位置とふちの形状がわかるようにラインテープなどでマーキングしておくがへこみは

つけない。型をどういう分割にして、どういう方向に抜けるようにするかによるのだが、少なくとも、

型が抜ける方向と直行するような方向にあいた穴とかへこみは、それがあると型からFRPを抜けなくなって

しまうので、この段階では反映せず、メインボディ成形後にそれに穴をあけてまたクレイなり何なりで

造形し、その部分のみ別に成形して、接合面を合せて、接着なり貼り込みすることになる。

こういうところにスライド型など使えればいいのだが、さすがにちょっと現実的ではない。

フロントウインドーとサイドウインドーは滑らかにつなごうとすると結構無理があって、そのため両者の

間のAピラーは1号車よりもずっと太い(幅が広い)ものにせざるを得なかった。全然性質の違う2つの面を、

その広くなった幅の中である種強引になじませているわけだ。

以前もこのことには触れているが、データ上では何とかまとまったように思えていたのでそれほど不安は

無かったが、このクレイモデルで見ても大丈夫そうだ。

実はAピラーもそうなのだが、そのすぐ上、Aピラー上端と接するルーフ面は複数方向からの造形上の

しわ寄せが結構来ていてまとめるのに苦労したところ。厳密には完璧な面にはなっていない。専門用語で

言うと極率連続が保てていない。普通のシェーディングなどではパッと見わからないがゼブラチェックを

するとわかる。

データ上はそうなのだが、このクレイモデルでは作業をお願いしている NY Connect の内藤さんがきれいに

仕上げてくれた。こういうのはスキルの高い人の手が入ることのいいところ。そういうところが他にも

色々ある。データ上で気になっていたところが1/1の立体できれいになって、それを自分の目で確認できる。

何ともありがたい。

Aピラーに関しては他にも思うところがあって…

フロントウインドーの形状変更のためにAピラーはその位置も1号車よりも前に出ていて、そのため前方視界は

1号車より悪化している。単純に水平方向の見渡せる範囲が狭まっているということ。フロントウインドーが

もっと極率が強くてもOKなら、よりサイドに回り込ませて、Aピラーを1号車に近い所に出来れば斜め前方の

視界はずっと良くなる…のだが、そうは出来ない。

保安基準の中の、主にガラスを通して見える2重像の要件でこうなるのだが、多少その問題があったとしても、

あるいは景色が多少ゆがんで見えたとしても、向こうが見えるほうが、ここにAピラーが来て視界をさえぎる

よりずっとマシじゃないか、と個人的には思う。

そういうことが保安基準について詰めていくと良くある。

あともう少しでクレイモデル完成。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

もう少しで完成、というのはどの工程でもいいものだな…。

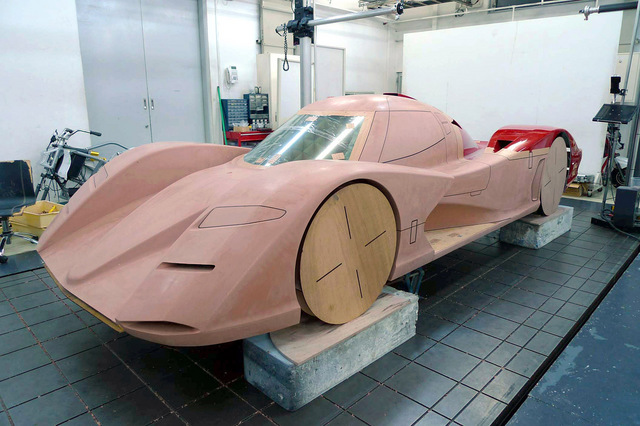

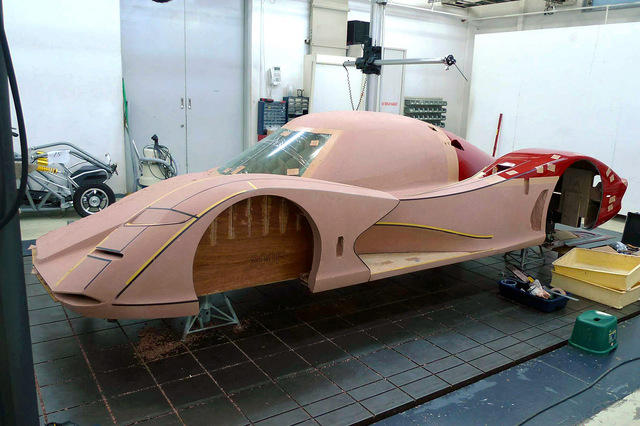

もう少しで完成、というのはどの工程でもいいものだな…。クレイ左右反転(2016年7月下旬) IF-02RDS Road version 開発経過 [Ikeya Formula IF-02RDS]

出来上がった車両左側の測定データを車両右側にポイントとして置いていく。

NC切削なら機械任せで容易にできることだが、今回は手作業。

ポイントを置くためにその部分にクレイを盛る。なんだか岩とかにたくさんはりついたフジツボのよう。

ポイントまで荒削り。

一般面の仕上げ削り。

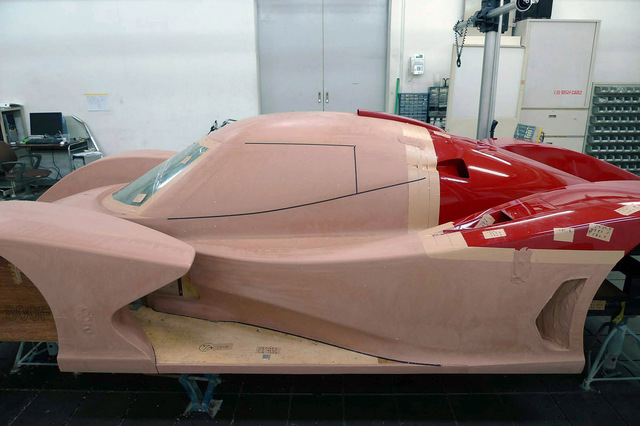

フロントカウルとフロントフェンダー。

ここで、イケヤフォーミュラさんからリクエストのあった、サイドポンツーン下側の造形変更。

ここにエアコンなどのホース類を取りまわしたいのでそのためのスペースを確保して欲しいとのことで、

それ用のふくらみを設ける。

ほぼ形になって、フロントフェンダー左右も合体。

とはいっても、この後の作業を考えて、また分離できるような構造になっている。

フロントウインドーの合せガラス越しに中の合板製のコアが見える。この珍しい光景ももうじき見納め。

クレイモデルなのだが、フロントウインドーはあるしリヤカウルもあるので、なんだかいつもとは違う感覚。

大きな塊としての造形はこれで出来上がり。あとは角Rや穴、凹みなどのディティール処理。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

先にガラスがあるって安心できていいな…。

先にガラスがあるって安心できていいな…。クレイ荒削り、修正(2016年7月中旬) IF-02RDS Road version 開発経過 [Ikeya Formula IF-02RDS]

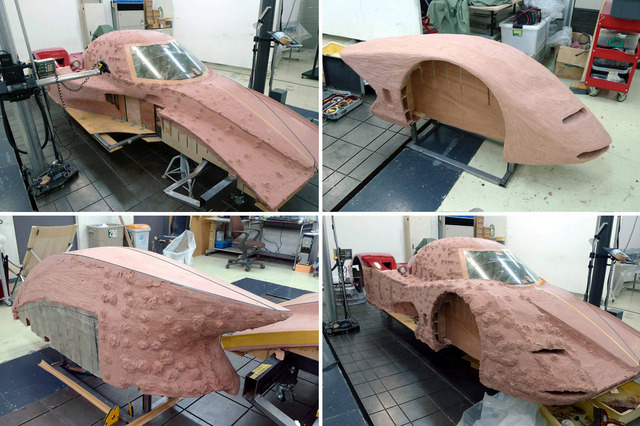

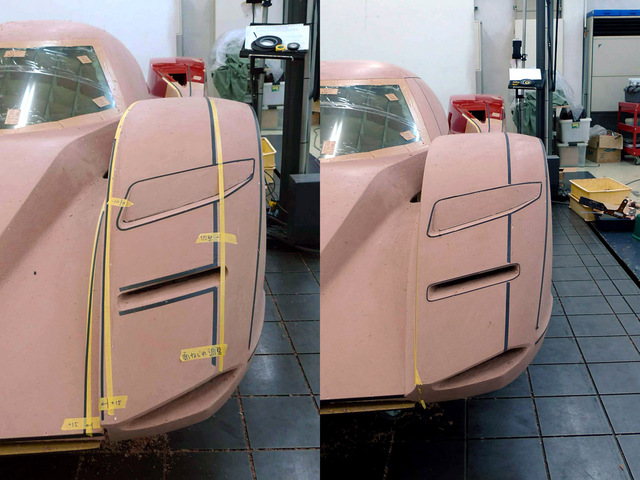

クレイの荒盛りが出来たら荒削り。サクサク削って形を出していく。

このあたりの工程が一番楽しいというデザイナー(自分でクレイも削るタイプの)、モデラーは多い。

荒削りが進んで大まかに形が出来ると、気になるところも出てくる。

基本的に3Dデータに沿って(荒盛りしたクレイの上に)いくつもポイントを置いて、それらを滑らかに

つなぐように荒削りしていくので、3Dデータが完璧ならそれを仕上げればいいだけ…、

なのだが実際にはいろいろ気になる点が出てくるわけだ。

そういうところに、修正案の表現としてラインテープを貼って検討する。

純粋に造形として気になる点の他に、FRP化するときに成形できない(狭くて貼りこめないなど)ような

ところもあるので、そういうところには現実的な修正を施す。

何度か修正を繰り返し、それぞれの面のいわゆる一般面は仕上げに入る。

比較的大き目なノッチ部分の凹Rは処理するが、凸Rはまだ取らない。エアインテークやライト類用の穴もラフなまま。

通常は車両左側半分をまず形にして、良し、これで行こう、となってから左右反転する。だから車両右側は

まだ荒盛り状態のまま。左右反転作業を行うには、角Rを取らない状態で要所を3次原則定期でポイントを

測定し、その数値を左右反転して車両右側に反映する。この測定時に角Rを処理してしまっているとやり

にくいのでそのままにしておいた。

角Rの処理は左右反転ができてから一気に。(このやり方はクライアント、プロジェクトなどによって異なる)

仕上げられたクレイ表面特有のマットな質感。 このあともまだ修正は続く。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

修正しないでいいようなデータが作れれば一番いいことはいいのだが…。

修正しないでいいようなデータが作れれば一番いいことはいいのだが…。クレイ荒盛り、荒削り(2016年7月上旬) IF-02RDS Road version 開発経過 [Ikeya Formula IF-02RDS]

FRPを1プライした上にクレイを荒盛り。フロントフェンダーは別体で、まずはフロントカウルとキャビンから。

フロントフェンダーも仮置きして荒盛り。こうすると少し全体像が見えてくる。

再びフロントフェンダーをはずして荒削り。NY Connect の内藤さん、仕事が速いからどんどん進む。

フロントウインドーは保安基準を満たすために材質を合せガラスにするとともに全面的に形状も変更。

3次元の自由曲面だったものをほぼ2次曲面に近い形状に。しかも1号車から結構拡幅(片側50mm程度)

されているのだが、この状態でこれだけ見るとそうとは思えないほどで、やっぱり小さなキャビンだなと思う。

3D CAD上で形状修正し始めた頃は、うわぁ、幅なんて広げたくないなぁ…などと思っていたのだが、

やっているうちに段々いけそうな気がしてきて、最終的には、案外これうまくまとまったかもしれない、

少なくとも画面上では大丈夫そうだ、と半分ホッとしてもいた。

とはいえ、やはり現物を確認するまでは不安要素のひとつだったので、こうして現物で確認して、

十分スリムに見え、まとまりも悪くなく思えて良かった。安心した。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

荒削りが始まって形が見えてくるとやはり嬉しい…。

荒削りが始まって形が見えてくるとやはり嬉しい…。クレイ前処理:FRP 1プライ(2016年7月1日時点) IF-02RDS Road version 開発経過 [Ikeya Formula IF-02RDS]

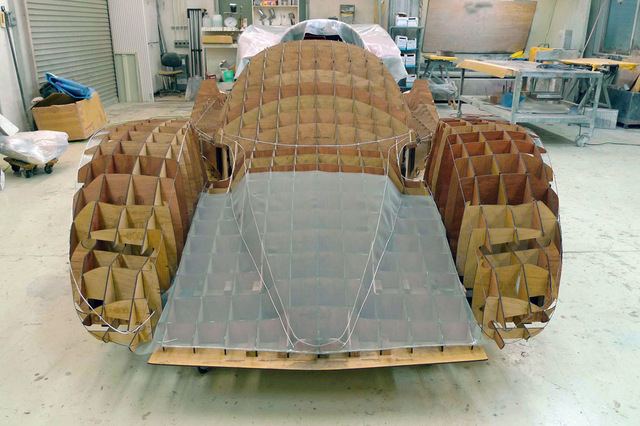

全体に張ったネットの上にFRPを1プライ。

これが硬化すればようやくこの上にクレイを盛り付けられる。

独立した状態のフロントフェンダー。

この時点で、合せガラス製のフロントウインドーも載せて位置出しをする。

これが届くまでは色々心配したし、悲観的になったりもしたが、出来上がってみれば光学試験も一発で

余裕でクリア(数値的に余裕があるという意味ではないが…)、保安基準をちゃんと満たし、その証で

あるJISマークも刻印され、しかも当初聞かされた見込み納期よりも早くに納品された。。

(まぁ、この納期に関してはガラスメーカー特有の安全をみての返答だったのだと思うが)

この車を作るにあたり、いくつかあった大きな懸案事項のひとつであったフロントガラスが、この時点で

ここにあるということがとても嬉しい。信じられないくらいに嬉しい。

1号車からキャリーオーバーするリヤカウル。ごくわずかに改修する箇所はあるが、

それはまた後の工程で。

フロント用の合せガラスが完成し、そのあとを追ってサイドウインドー(ドアガラス)も同じガラス

メーカーで製作するのだが、当初ここはポリカーボネートで製作するつもりでいたものを、途中で

やはりここもガラス製でなければダメかもしれない…という話がポリカの成形業者から出てきて、

急遽ポリカをやめて本物のガラス製、それもフロントと同じ合せガラスにすることになった、という

経緯がある。

当初想定したポリカなら普通に成形できる3次曲面(自由曲面)が、本物のガラスで成形できるのか

どうか、またそこから検討しなおし…。

縦横ともにあまり極端な曲率にならないよう、また曲率変化もなるべく押さえて、それに合うように

ルーフまわり、ドアまわりともに形状修正。そうやっていくつかのパターンを考えてみたが、やはり

どう考えても当初のポリカを想定していたものよりもぐっとカッコ悪くなる。(何も知らずに見る人

にはそれ程ではないかもしれないが…)

うーん、ここに来てこういうことにしなければならないのか…、悲しくなった。

当初案があきらめきれないので、ダメもとで修正した案と、当初の案の両方のデータをガラスメーカー

に渡して検討してもらったところ、“3次曲面で出来ると思います” と案外あっさり返答が来て、

それなら是非そちらにしてください!ということで発注し、納品を待つこととなった。良かった。

しばらくしてそれらも完成し、8月下旬頃にはイケヤフォーミュラさんに納品されている。

私は今日の時点でもまだ見ていないのだが、もうじきシャシーとともに(他の色々な部品とともに)

持ってきてもらえるので、こちらの指定した箇所に刻印されているであろうJISマークを見るのが楽しみだ。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

オリジナル形状のガラスにJISマークが刻印されるって、嬉しいものだな…。

オリジナル形状のガラスにJISマークが刻印されるって、嬉しいものだな…。クレイ前処理2:ネット(2016年6月末頃) IF-02RDS Road version 開発経過 [Ikeya Formula IF-02RDS]

合板の要所にワイヤーを張る修理が終わったら、全面にネットを張る作業。

フロントカウル

フロントフェンダー

キャビン部分。今回はリヤカウル部分はクレイモデリングは行わないのでネットもここまで。

クレイモデルも最近は面データから切削で作ることが多い(1次モデルをNC切削で作り、それをたたき台に

してスタイリングCAD上ではわからなかったディティールの微妙に出来の良くないところを修正するために

クレイを盛ったり削ったりして人の手で微調整。そうやって熟成していき、何度かのチェックを経てようやく

承認をもらい、それをまた測定してデータ化…という長い工程を要する)が、今回は既に出来上がっている

リヤカウルと現物合せする必要があるので(出来上がっているものに対して機械で作ったものをぴったり

合わせるのは至難のわざなので)、それを最も合理的にやるには…と考えて、結局この車に関しては1号車の

時と同じように手作業でクレイモデルを作ることにした。

クレイでやる限りついて回る形状的な制限はあるし、ドア開口部などの造作(結構複雑)も人手に頼らざるを

得ず、そういう工数のかかる作業が他にも色々あって、それは1号車のときから気にしてはいるのだが…、

1号車のときから製作を請け負っていただいているNY Connect の内藤さんがまたやってくれるので、手間は

かかるが心配は無い。

このクレイを盛り付ける前の一連の処理、ワイヤーやネットを使ってFRPのベースとする方法も内藤さんが

考案、実行してくれたもので、合理的でいい方法だと思う。

実はこの車とは別にもう1台、同じような車体寸法(全長は少し長く、車高はより低い)で、少しだけ

ロードカー寄りのスタイリングの車を開発中なのだが、そちらはパワーユニットなどこれとは全然違うもので、

ゼロからの開発スタートということもあり、思い切ってデータから直接マスターモデルを切削で作り(9月下旬

に既に完成済み)、そこからCFRPボディの成形型、CFRPボディ本体の製作を別のところでやっていただいて

いる真っ最中…である。

マスターモデルを切削で作るとなると、手作業によるクレイモデリングではやや面倒な左右反転など、

機械任せで完璧だし、ドア開口部のやや複雑な造作もマスターモデルに反映できるので、そのあたりに後々の

手間がかからないのもいい。いわゆるアンダーカットに注意すること、成形型の作り勝手なども考慮して

データを仕上げるのみ。

ただ、この大きさのマスター型を切削で作るとなると、どうしてもその費用はかさんでしまう。

発注するにあたって複数の業者に見積もりをお願いしたのだが、この大きさをまかなえるちゃんとした大型の

設備を持っているところ自体が限られているし、実績なども考えると更に選択肢は狭まる。普段自動車メーカー

などを相手にしているようなところだと相応な価格を言ってくることは目に見えているし(正直そこまでは

かけられない)、あまり慣れていないところだととんでもない見積り額を出してくることもあって、もらって

みて驚く…。

製法を工夫してなるべく材料(高価)を少なく済ませるように考え、可能性のあるいくつかの業者に対して

その説明をして、その上で見積もってもらったのだが、その説明をしても業者によっては、うちではその

やり方は出来ませんわぁ…とか言われたり、説明したことがなかなか理解してもらえなかったりして、

同じようなことをやっている業者でも色々である。それに、理解してもらえないのは先方のせいだけではなく

こちらの実績不足ということも多分にあるだろう…。

結局発注したのは、そういうことに慣れていて、品質としても人としても安心できる旧知の業者となった

のだが、フロントウインドーガラスの時と同様、いわゆる“餅は餅屋”の言葉通りの世界がここにはあるなと

あらためて思った。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

もう1台のことも紹介できたらいいのだが…。

もう1台のことも紹介できたらいいのだが…。