シャシー/ボディ セット、仮組(2016年11月上旬~中旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

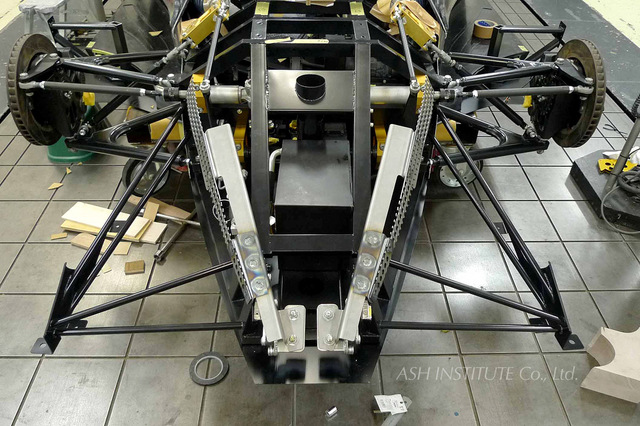

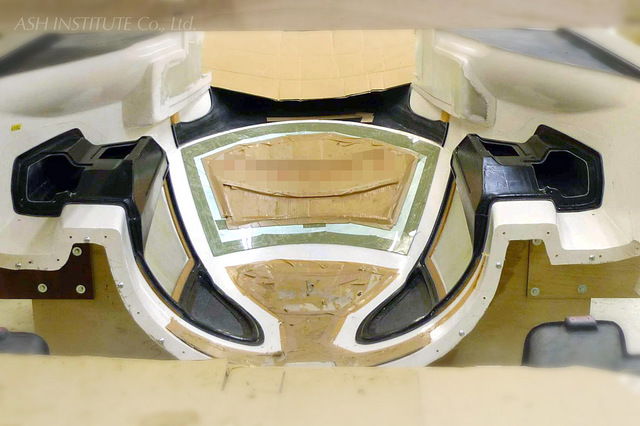

レイアウト定盤の上にシャシーをセットし、そこにキャビン、フロントカウル、リヤカウルをセットし、

仮組みしてみる。

最低地上高さの見直しがあって、シャシー対してタイヤ/ホイール位置が当初の設定よりも相対的に低い。

そのため、フェンダーとタイヤの隙間が大きい。これでは1G状態でありながらリバウンド状態のようだ。

これではよろしくないのでボディ側を延長して修正することにする。上下だけで無く、合せて前後方向も

微修正する。

キャビンはフロントサスペンションのショックアブソーバーなどとノクリアランスはギリギリ。

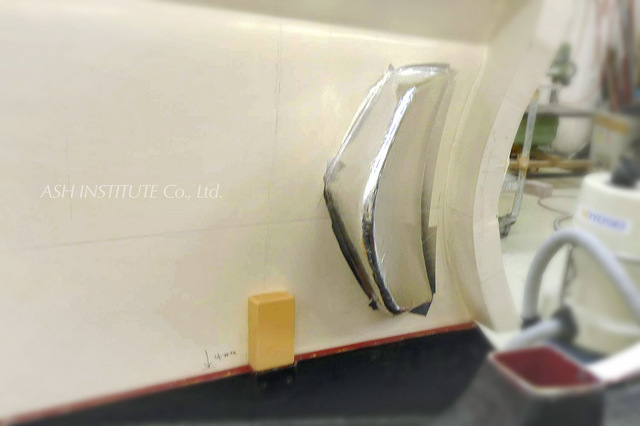

このキャビンのフロントエンドは、左右に雨水を流すために小さな雨どい状の断面形状で左右に勾配が

つけられている。これは NY Connect の内藤さんが手作業で造形してくれたのだが、このサスペンション

レイアウトのせいでその勾配はごくごくゆるいものにしかできなかった。

フロントエンドのサブフレームに付くフロントカウル開閉用のヒンジ、マウントブラケット類。

サイドポンツーン、サイドステップ。

上記のキャビン前端以外でも、いたるところがギリギリの設定なので、部位によってはサブフレームや

補記類、パイプ類などの細かい干渉が何ヶ所か発覚する。(シャシーに対するタイヤ/ホイール位置の

変更があったことも影響していると思われる…)そういうところは基本的にサブフレーム類やブラケット類

を修正してもらって対応していく。

ホイールアーチの修正をどれくらいにするか、要所のポイントを測定。“あたり”をつける手がかりとする。

リヤウイングのステーも取り付け。この角度だとホイールクリアランスが大きい(大きすぎる)のが目立つ。

フロントカウルも同様に要所を測定。

フロントカウル開閉用のヒンジ、マウントブラケット類を仮組み。

ヒンジは通常のヒンジと違ういわゆるダブルリンクタイプ。

マウントブラケットに多数の穴が開いているのは、これをフロントカウルにFRPで貼りむため。

簡単に機械結合すれば…例えばFRPカウルを貫通してボルト/ナットで締結するような構造なら簡単だし

安心だが、見た目的にそれはあんまりなので、外観に影響しないようにこういった構造としている。

フロントカウル開閉用に使ったダブルリンクヒンジについて補足説明すると、これは各リンクの端部の

回転中心を結んだ2本の線を延長した交点が仮想回転中心となり、今回のレイアウトの場合、このヒンジ

本体の位置よりも前方の空間上にその仮想回転中心を設定することが出来る。そしてその位置は開く角度に

よって刻々と連続的に変化していく。

それによってどういうメリットがあるかというと、フロントカウルを開けようとすると、まず上方に

浮き上がるように、回転というよりも平行移動するように動き始め、シャシーから離れながら回転角度を

増していく。そして最も開いた時にカウル前端が地上やシャシーにぶつかるようなこと無く、十分高い

位置にいられるようになる。

普通のヒンジではどうがんばってレイアウトしても干渉やら何やらで開かないとか、そもそもヒンジを

置く場所が無いとか、不用意に開けたら前端が地面にぶつかりそう…、などという困った状況の時に

このタイプは有効だ。

(ただ、構造上、普通のヒンジほどの剛性は望みにくいし、上記のようにその軌道は現物の動きを

見ていても予測しにくいので、関連するものの設計、例えば開閉補助のために入れるガススプリングの

レイアウトなどは少しばかり気をつかう)実際に、過去に手がけた多くのコンセプトカーでは、この種の

ヒンジを使わないことにはどうにもならないケースも多く(自動車メーカーのデザイナーでも、こういう

事にはまるっきりおかまい無しに見た目だけでボディ形状もパーティングラインも雰囲気だけで決める人は

案外多い。それどころかもっと全然驚かせてくれるような認識の人も少なくないが…)、いくつもの

この種の汎用品を試したり、それもダメな場合にはオリジナル設計で長いリンクを組み合わせたものを

わざわざ削り出しで作ったり…、色々なことをやった。今回のこれはそれらに比べるとかなりシンプルな

ほうといえる。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

シャシーにボディがのって、ちょっと車らしくなってきた…。

シャシーにボディがのって、ちょっと車らしくなってきた…。シャシー到着(2016年11月上旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

イケヤフォーミュラさんからシャシーが到着した。もちろん運送業者が届けてくれたわけではなくて、

いつものように積載車に積んでイケヤフォーミュラの池谷さんとTさんで神奈川のスタジオというか

工場まで持ってきてくださった。いつもご苦労様です。そしてありがとうございます。

1号車とほとんど変わらないように見えるシャシーだが、キャビン、フロントまわりは保安基準に適合

させるために修正されたボディ形状に合せて色々な部分が細かく修正されている。そして、この後も

微修正は入る。

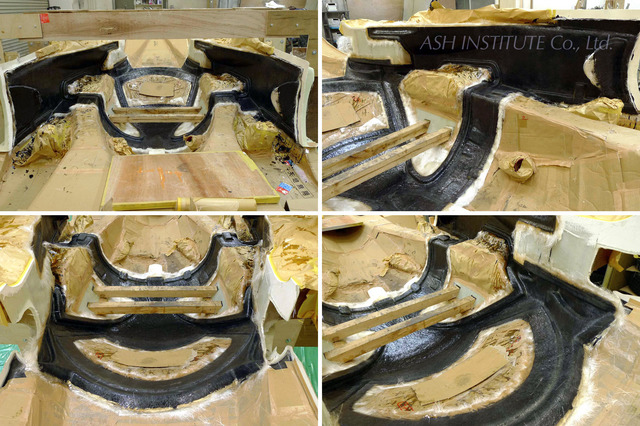

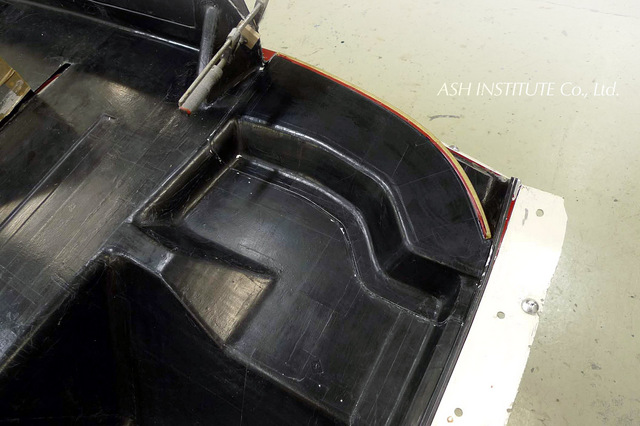

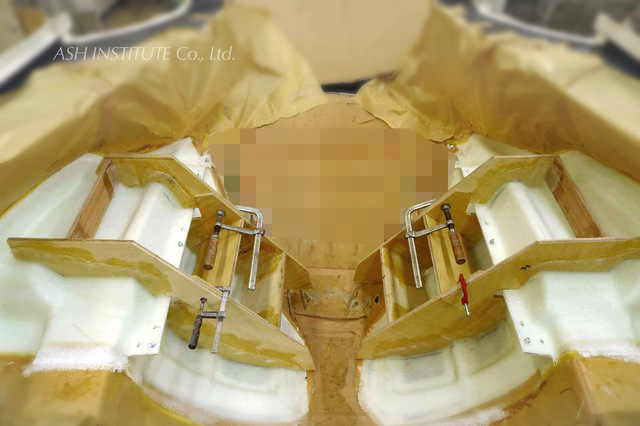

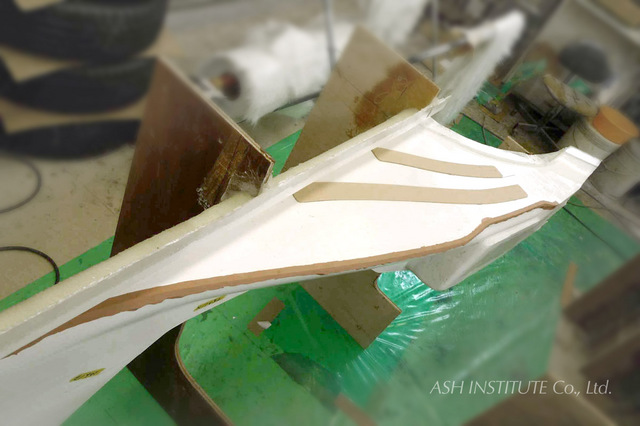

そして先日貼りこんで硬化、脱型されたキャビン。モノコックではなく、ボリュームが少ないので、

これだけ見ると華奢な感じがするが、これ自体は応力負荷をほぼ受けないので、自己破壊さえしな

ければいいのでこれで問題無い。

負荷は基本的に高剛性の鋼管製フレームで受ける構造。

良く考えられて丁寧に作られた(そしてとても高価な)カーボンモノコックには重量剛性比では

及ばないが、補強したい場合や形状を変えたい場合の自由度が高く、補修するにも容易。ドライに

考えれば合理的といえる。

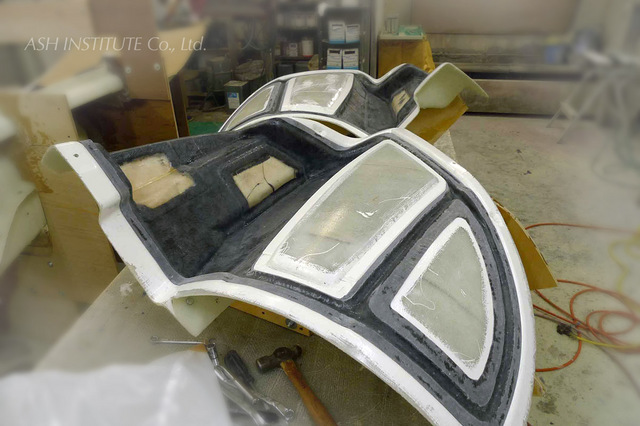

キャビンを脱型したメインの成形型。リヤカウルとフロントカウルはまだ置いたまま。

キャビンの脱型日程に合せてシャシーを搬入してもらい、これから定盤の上で位置出し、キャビンを

セットし、ドアや前後カウルの建付けを行う。シャシーとキャビンがセットできれば大分形になる。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

やっとここまで来た。だがまだ先は長い…。

やっとここまで来た。だがまだ先は長い…。キャビン成形(2016年10月下旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

キャビンには小さなエアインテーク類やカウル締結用のファスナーのための凹みなど、

いわゆる“入れ子”状の細工がいくつも必要になる。

これは一部の開口部ふちに使うレストンゴム製のモール。

サイドポンツーンのリヤホイール前のエアアウトレットのための造作。

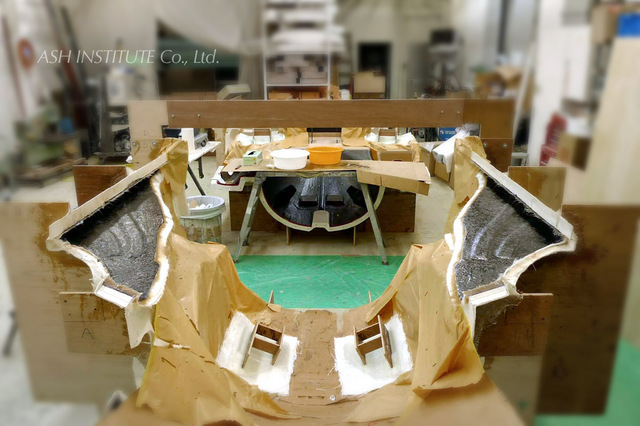

ドア、リヤカウル、フロントカウルをメインの成形型にセットして、その状態で諸々の造作のための

入れ子をセットする。

ドアや前後カウルなど、開く側を下にして、そこにクリアランス用の一定の厚みの何かしらをおいて、

その上からキャビンを貼りこんでいけば、キャビンにはこの入れ子の形の凹みがつき、キャビンと

各開口部の隙間一定のボディが出来上がる。

ゲルコートを塗って、

FRPの材料、ガラス繊維のマットを切り出して…、

この後姿は超強力助っ人のIさん。普通の人の2倍、3倍仕事が出来て(こういう現場からデータ作成まで)

超朗らか、スーパーナイスガイ。関わったことのある人はみんな大好きになる。私もその一人。

ただIさん、このところしばらく体調が思わしくないとのことだったので心配なのだが…、

そんな状態でも手伝ってもらえてものすごくありがたい。

そして、貼りこみ。

ようやくキャビンの貼りこみ。キャビン自体は実はそれ程ボリュームは無いのだが、それでも当初の

見込みよりも随分多くの工数を必要としている。そしてこの後もまだまだこういう状況が続いていく。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

キャビンが成形できれば、かなり形になる…と思う。

キャビンが成形できれば、かなり形になる…と思う。リヤカウルインナーパネル成形(2016年10月上旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

リヤカウルのインナーパネルもドアのインナーパネル同様、いくつかのパーツによって構成される。

実際にはドアのインナーパネルなどと並行して作業は進んでいるのだが、ある程度部位ごとに分けて

まとめたほうが見やすいかと思ってそのようにしている。

リヤエンドのサイドパネルを仮固定してホイールアーチ部を成形。

成形されたリヤカウルインナーパネル。

リヤコンビランプもぴったりおさまって、しっかりマウント。下面のプロテクションも兼ねる。

ホイールアーチ部が追加成形されたリヤエンドサイドパネル。

リヤエンドに付くエンブレムの位置はこんな感じで移動。ほぼ一個分弱。元のへこみは埋める。

1号車ではやや頼りなかったリヤカウル自身の剛性(シャシー剛性ではない。念のため。シャシー剛性は

十分分確保されていたことは言うまでもない)も、インナーパネルをつけることによって、思いのほか

向上した。リヤカウルの後半だけではあるが、一般面と大きな角度をなす面が追加されたのが全体の剛性

向上に大きく効いている。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

剛性が高いのは何かといいもの…。

剛性が高いのは何かといいもの…。ドアインナーパネル成形(2016年10月上旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

ドアのインナーパネルの各パーツが少しずつ成形されていく。

ドアインナーパネルの本体、最も大きな部品となるもの。

ルーフ側に付くパネルと下面のサービスホールをふさぐサービスリッド。

ルーフ側にセットしてみたところ。

その状態で下側から見たところ。

穴が開いたところはインナードアハンドルやキャッチロックなどの取り付けのためのサービスホール。

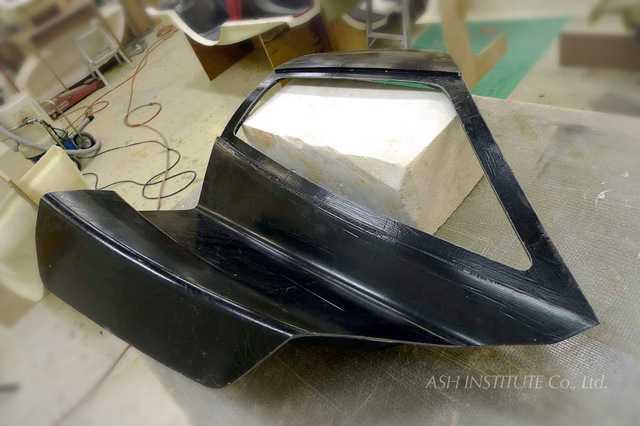

外から見れば1号車と大きさ以外はそれ程変わらないように見える、2号車のドアアウターパネル。

ドアとフロントカウルをメインの成形型にセットして、キャビンの成形のための準備を行う。

これらのインナーパネルは私の作った設計データには無いもの。全てNY Connect の内藤さんが構想、

造形から型取り、成形までやってくれている。しかも元の設計の悪いところは直しながら。色々な

ことを考えながらものすごい工数を迅速にこなしていただいていることになる。至らないことだらけで

申し訳なく思う。

別の見方をすると、こういう仕事はこういったスキルの高い人がある程度自由にやれるようにして

おかないと効率よく進めることなど出来ないだろうな…とも思う。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

ドアのインナーパネルだけもでもこの部品点数…。

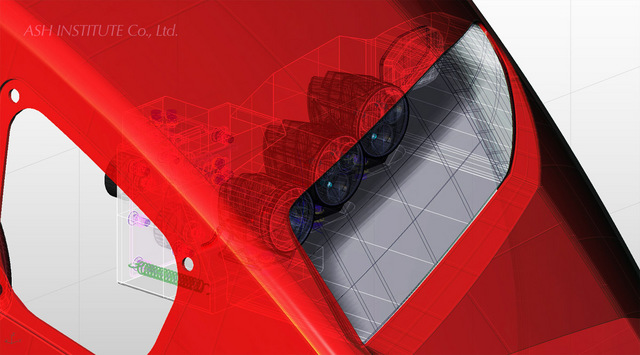

ドアのインナーパネルだけもでもこの部品点数…。ヘッドライトハウジング 粉末造形(2016年10月上旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

1号車のときは面データこそ作ったが実際のものづくりはそのデータを見ながらNY Connect の内藤さんが

手作業によってFRPで製作してくれた。あの時点ではそれが合理的だった。

今回の2号車は保安基準を満たすためにEマークの付いたライトユニットを使い、ロービームには光軸調整

機構も組み込むことになり、細かい造作が盛り沢山で、どう考えてもFRPで作るのは無理がある。

それで、色々考えていくつかの製法での見積もりもとってみて、粉末造形で作ることにした。

いわゆる3Dプリントの一種である。

この画像は以前も公開したことがある設計途中でのスクリーンショット。

上のCGと似たようなアングルで撮った粉末造形品。ライトユニット2個を仮固定。

同じくCGと粉末造形品。この時点では光軸調整機構がまだ出来ていなかったため、ロービーム用の

ライトユニットは本来の位置ではない。(片側にロービーム用が1個、ハイビーム用が2個並ぶ)

この後の工程で表面を簡単に仕上げ、表裏ともに黒く塗装し、前面にアクリル製のアウターレンズを

接着することになる。

外周部が段付きになっているのはその接着剤が内部にはみ出ないようにするための造作。

設計途中のスクリーンショット。ハウジングを背面から見たところ。画像はどちらも左側用。

車両中央側(右側)の四角いボリューム、その中にある出っ張りなどは、内部に仕込むロービーム用

ユニットの光軸調整機構のマウント用の造作。この出っ張りの中にボールジョイントがあって、

その球体の中心が光軸調整の回転中心となる。その右と下にあるつまみが角度調整ダイヤルで、

右が水平方向、下が垂直方向となる。

粉末造形品。記録用に色々なアングルで撮影。

前後方向の中間で分割し、そこにフランジを作って多数のボルト/ナットによって組み立てるように

したのは2つ理由があって、ひとつはライトユニットや光軸調整機構の取り付けを容易にするため。

というか、こうでもしないとまともに取り付けられないと思う。最終的にはフランジの間に薄い

ゴムシートなどをパッキンとして挟むつもり。

もうひとつは、どうがんばって作っても完全な機密性を保つのはかなり難しいと思われるので、

アウターレンズの内側が曇ったり、埃がつくことが考えられる。そうなった時に容易に分割できるように

しておけばメンテナンス、クリーニングしやすいから。

このヘッドライトハウジングの製法に関しては、光軸調整機構も含めて懸案事項の一つであったのだが、

粉末造形によって何とか成立させることができた。データを渡せばそのとおりの形状で現物が出来上がって

くることのありがたさを痛感する。

粉末造形で一般的に使われる材質はナイロン系の樹脂で、丈夫で割れにくく(光造形で作ったもののように

落とすと割れるようなもろさあると扱いにくい)、ある程度の耐熱性もあるのがいい。

業者にもよるだろうが、データを渡してから完成までの納期も、以前と比べてかなり短くなって非常に

助かる。この部品の粉末造形をお願いしたのは下記のところ。

㈱アーク http://www.arrk.co.jp/

アークオンラインサービス http://www.arrkrp.com/

実績があって安心できるし、見積額、納期ともに非常に競争力がある。

(簡単に言うと、安くて早いということ)

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

粉末造形いいです、とてもいいです…。

粉末造形いいです、とてもいいです…。各インナーパネル成形(2016年9月末~10月上旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

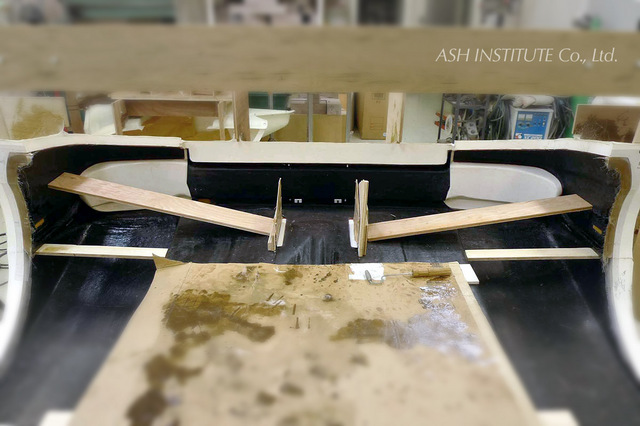

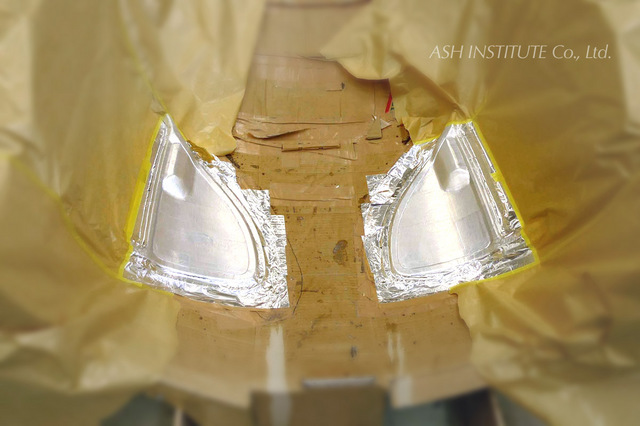

リヤカウルインナーパネル成形型の貼りこみ。

ドアインナーパネル成形型の貼りこみ。

硬化して脱型したリヤカウルインナーパネル成形型と、むき出しに戻ったリヤカウル。

硬化して脱型したドアインナーパネル成形型。

メインの成形型の中に置かれているドア、サイドステップ、フロントカウル。

この後ここに色々細工を施してキャビンの貼りこみの準備を行う。

リヤカウルインナーパネル貼りこみ。

ドアインナーパネルの別パーツにする部分の貼りこみ。

これらもドアインナーパネルの成形型。ルーフ側と下側。

成形されたドアインナーパネルの一部、これらはサービスホールなど、メインパネルとは別パーツとなるもの。

その別パーツが付く部分を段落ちにするための処理。

アルミ箔を貼って離型処理。

貼りこみ。

この一連の作業を見ているだけで、色々やら無ければいけないことがあるな…とつくづく思う。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

これでもまだ全然終わりは見えてきていない段階。…。

これでもまだ全然終わりは見えてきていない段階。…。ドアアッパーインナーパネル型取り(2016年9月下旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

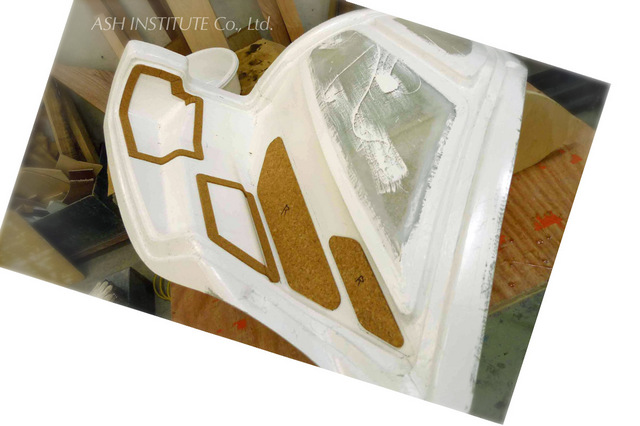

ドアの上半分、サイドウインドーからルーフ側にかけて外周部には補強のためにこんな感じのインナーパネル

というか補強リブのような造作を施す。アウターパネル表面から一定の厚みで造形するので、2次曲面などの

単純な形状ならウレタン等を貼れば済むのだが、3次曲面なのでそれなりの手間をかけてクレイで造形している。

アルミ箔を貼って、離型処理。

貼りこみ。

1号車のときもこの部分にはこれと似たような断面で補強を入れてあるのだが、その時は成形型を作らない、

いわゆる貼りっぱなしで仕上げ無しのものだったので、今回はそれよりもずっと見た目のいいものになる。

ちょっと普通の車のドアの内側に近い。

ちょっと心配なのは、サイドウインドー(この車の場合、サイドウインドーというのは即ちドアガラスのこと)

は保安基準を満たすために1号車と違って本物のガラスになるし、池谷さんからの2号車へのリクエストとして、

(1号車はやや乗り降りしにくかったので)ドアを少し大きくして欲しいということなのでレイアウトの許す

限り大きくした。しかもこれまで書いてきたようにインナーパネルも付く。

そのため、この2号車のドアは全体的に1号車よりも結構重くなる。それを考えればもっと面直方向に厚みのある

補強を入れたほうがいいような気もする…という点。これは実際に作ってみて、様子を見て本当に必要そうなら

何かしら対処方法を考えようと思う。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

いくつかある不安要素のひとつ、ドアの剛性…。

いくつかある不安要素のひとつ、ドアの剛性…。各インナーパネル成形型貼りこみ(2016年9月下旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

1号車ではほぼ無かったインナーパネル。この2号車では補強と見た目のためにいくつかの箇所でインナー

パネルを作ることにした。各部の造形が出来たので型取りと成形。

これはドアの上側、普通の車ならルーフトリムに相当する部分。上側にあるふくらみはドアヒンジの

マウント部を覆うためのもの。

貼りこんで、補強を兼ねた合板製の“足”をつける。

ドアの水平面というかサイドポンツーンの上面と連続する面の裏側。

この垂直に近い面にインナードアハンドルなどが付く。

リヤカウルはその後ろ半分くらいにインナーパネルが付くことになるが、リヤコンビライト周りの造作や、

リヤフェンダー後端付近の形状のために型を分けて成形。

リヤカウルインナーパネル全体を貼りこみ。

インナーパネルと言っても、一般的な量産車のインナーパネルとは違って、いわゆるインテリアトリムを

兼ねるようなものでもあるので、それなりの仕上げにしたいもの。目にしてもらう機会は少ないが、作る

ための手間は普通にかかる。こういうところの工数がお客様に納得してもらいにくいところのひとつでもある。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

見えにくかろうが何だろうが、作るためにかかる手間は同じ…。

見えにくかろうが何だろうが、作るためにかかる手間は同じ…。サイドステップ貼りこみ(2016年9月下旬)IF-02RDS ロードバージョン開発経過 [Ikeya Formula IF-02RDS]

サイドポンツーン前のエアガイドフィンがつく面、サイドステップの貼りこみ。ステップとは言っても

踏みはしない。エアガイドフィンの座面の形の段落ちをつける。

成形型に貼りこみ。

実際の作業はいくつかのパートを並行して進めていて、この時はドアのルーフ側に回り込んだ部分のインナー

パネルの型取りも行っている。

硬化したら脱型、トリミング。

成形されたサイドステップ。これは左側用で、画像左側が前方。前端はスラントしていて上面とは大きめなRで

つながる。手前が円弧状に切り欠かれているのはフロントフェンダーの内側の面を避けるため。

このパーツを含め全てのパーツが、1号車と同じように見えて、細かく多数の修正が入っている。

気持ちとしてはもっと色々やりたいくらいなのだが、どこかでおさめないときりが無い。

どんなものでもそうだが、どこで切るか、どう妥協するか、最終的に目に見えるセンスというのはそういう

ものが多い、そんな気がする。

写真は全て、この作業をお願いしている NY Connect の内藤さん撮影。

良くしようとするセンスなんて、良く見えて当たり前…。

良くしようとするセンスなんて、良く見えて当たり前…。